In the regular sheet to sheet welding we saw how size and shape of the weding electrodes was of great importance in determining the size, strength and quality of the Weld. It was also noted that all of the welding current is concentrated in the electrode tip. This current is in the order of thousands of amperes per square inch.

Therefore, electrode strength or hardness is sometimes scarified in or/ mushrooming.

Projection welding is a resistance process by which the current and heating during welding are localized at a predetermined point by the design of the parts being welded. This is usually accomplished by a projection, or embossment, on one or both of the work pieces.

It can readily be seen that the size of the electrode tip has no bearing in projection welding and that the current density may be considerably reduced, permitting the use of harder and tougher electrode material.

A projection may be embossed in a sheet of metal, it may be produced on a solid piece of metal by machining, or produced on the edge in a punch press in any of several ways. The height may be anywhere from a few thousandths of an inch to 0.125-in or more depending on the thickness of the material to be welded. The purpose of projections is to concentrate the current and force at predetermined points. In this modification of the spot welding process the concentration of the welding current is determined by the preparation of the workpiece rather than by the size or shape of the electrode.

There are several advantages to be gained by the use of projection, namely:

- Ease of obtaining satisfactory heat balance for welding difficult combinations.

- More uniform results in many applications.

- Increased output per machine because of making several welds simultaneously.

- Longer electrode life

- Welds may be placed more closely together.

- Parts are more easily welded in a assembly fixture.

- Finish, or surface appearance, is often improved.

- Parts may be projection welded that could not be otherwise resistance welded.

The advantages will be discussed as numbered:

- The major portions of the heat tends to develop in the part bearing the projections during the welding operation. Weldments composed of thickness ratios of 4 (or more) to 1 are sometimes difficult to spot weld. The flexibility of selecting the projection size and its location allow ratios of 6 (or more) to 1 to be readily projection welded. For this reason the projections should be produced on the heavier of the two pieces of the same metal or, if possible, on the piece of higher conductivity if dissimilar metals are being joined. The reverse can, however, be used under some conditions.

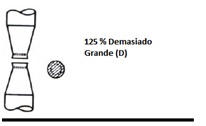

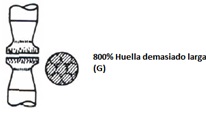

- Uniform projections may be readily obtained on a punch press. The effect of variables such as contact area between the parts and electrode mushrooming are reduced. The surface condition of the parts has less effect than in spot welding. If a part requires several welds, they can be made simultaneously, thus avoiding difficulties due the shunt currents. Both the location and strength of the resulting welds are more reliable.

- The only limits to the number of welds that can be simultaneously made seems to be the ability to control force and current so they are equally divided between the welds, and the capacity if the equipment. It is much easier to achieve the proper division of force and current with projections than with flat surfaces. When several welds, approximately six or eight are needed, they are usually made simultaneously.

- In many cases, the areas to be joined are flat except for the projections. In such cases the electrodes are flat and large enough to contact a large area. In other cases, when the surface to be contacted is irregular in shape, the electrode is fitted to the surface so that a night force may be applied without distortion the part. A large current may be introduced without damaging the surface. Electrodes with large contact surface show little wear and consequently require less attention or maintained.

- If two spot welds are located too closely together, current from the second weld is shunted though the preceding weld. Since projection welds are made simultaneously, there is less trouble due to shunting. However, if they are placed to closely together irregularities in forming the projections may lead to poor distribution of the current. The only limitations on the arrangement or spacing of projections are the ease of equalizing the distribution of force and current and the size of the machine. If, however, more than three projections are welded simultaneously, the height of the projections must be uniform within close limits, to avoid having some of the projections fused before other have made contact. Multiple-impulse welding or the use of upslope may be help in this case.

For more information, you can contact us directly to our email or check AWS Resistance Welding Manual

Proyección Soldadura México

En la soldadura normal de lamina-lamina, vimos cómo el tamaño y la forma de los electrodos de ondulación eran de gran importancia para determinar el tamaño, la resistencia y la calidad de la soldadura. También se observó que toda la corriente de soldadura se concentra en la punta del electrodo. Esta corriente es del orden de miles de amperios por pulgada cuadrada.

Por lo tanto, la fuerza o la dureza del electrodo a veces se escarifica o se deforma.

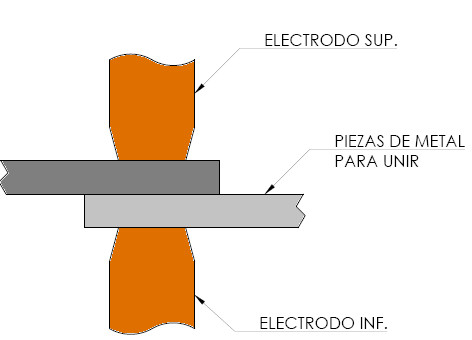

La soldadura por proyección es un proceso de resistencia mediante el cual la corriente y el calentamiento durante la soldadura se localizan en un punto predeterminado mediante el diseño de las piezas que se sueldan. Esto generalmente se logra mediante una proyección, o repujado, en una o ambas piezas.

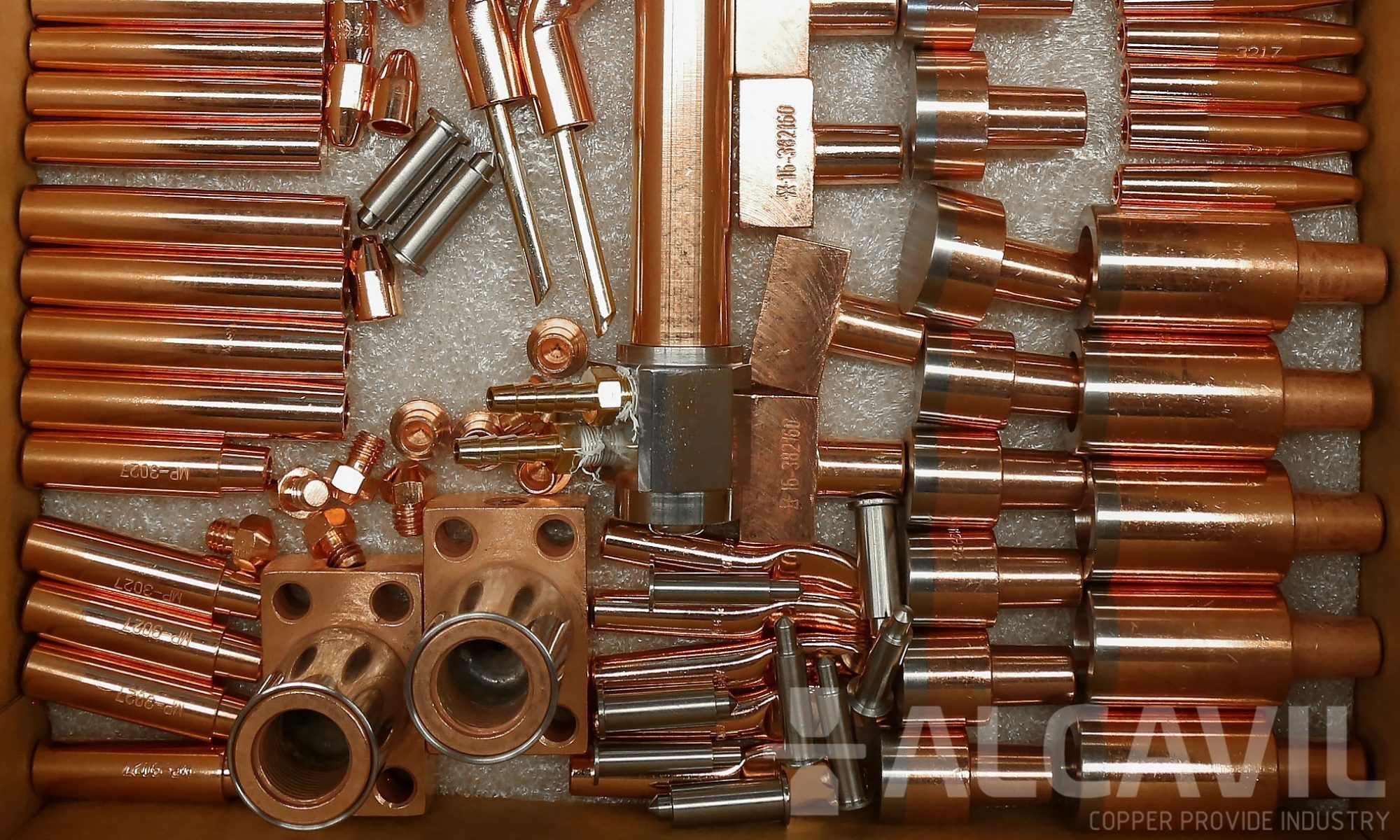

Se puede ver fácilmente que el tamaño de la punta del electrodo no tiene huella en la soldadura de proyección y que la densidad de corriente puede reducirse considerablemente, permitiendo el uso de material de electrodo más duro como Cobre Clase 2, o en casos para aumentar duración se utiliza cobre tungsteno.

Una proyección puede marcarse en relieve en una lámina de metal, puede producirse en una pieza sólida de metal mediante maquinado, o producirse en el borde en una punzonadora de cualquiera de varias maneras. La altura puede ser desde unas pocas milésimas de pulgada hasta 0.125 pulgadas o más, dependiendo del grosor del material a soldar. El propósito de las proyecciones es concentrar la corriente y la fuerza en puntos predeterminados. En esta modificación del proceso de soldadura por puntos, la concentración de la corriente de soldadura se determina por la preparación de la pieza de trabajo en lugar de por el tamaño o la forma del electrodo.

Se pueden obtener varias ventajas con el uso de la proyección, a saber:

1- Facilidad de obtener un balance de calor satisfactorio para combinaciones difíciles de soldar.

2- Resultados más uniformes en muchas aplicaciones.

3- Incremento de la producción por máquina debido a que se realizan varias soldaduras simultáneamente.

4- Mayor vida útil del electrodo.

5- Las soldaduras se pueden colocar más juntas.

6- Las piezas se sueldan más fácilmente en un accesorio de montaje.

7- El acabado, o la apariencia de la superficie, a menudo se mejora.

8- Las piezas pueden estar soldadas por proyección que de otra manera no podrían soldarse por resistencia.

Las ventajas serán discutidas como numeradas:

- Las partes principales del calor tienden a desarrollarse en la parte que lleva las proyecciones durante la operación de soldadura. Las soldaduras compuestas por relaciones de grosor de 4 (o más) a 1 a veces son difíciles de puntear. La flexibilidad de seleccionar el tamaño de proyección y su ubicación permiten que las relaciones de 6 (o más) a 1 sean fácilmente soldadas por proyección. Por esta razón, las proyecciones deben producirse en la más pesada de las dos piezas del mismo metal o, si es posible, en la pieza de mayor conductividad si se están uniendo metales diferentes. El reverso puede, sin embargo, ser usado bajo ciertas condiciones.

- Las proyecciones uniformes se pueden obtener fácilmente en una punzonadora. El efecto de variables como el área de contacto entre las partes y la proliferación de electrodos se reducen. El estado de la superficie de las piezas tiene menos efecto que en la soldadura por puntos. Si una pieza requiere varias soldaduras, se pueden hacer simultáneamente, evitando así dificultades debido a las corrientes de derivación. Tanto la ubicación como la resistencia de las soldaduras resultantes son más confiables.

- Los únicos límites al número de soldaduras que pueden realizarse simultáneamente parecen ser la capacidad de controlar la fuerza y la corriente para que se dividan en partes iguales entre las soldaduras y la capacidad del equipo. Es mucho más fácil lograr la división adecuada de fuerza y corriente con proyecciones que con superficies planas. Cuando se necesitan varias soldaduras, aproximadamente seis u ocho, generalmente se hacen simultáneamente.

- En muchos casos, las áreas a unir son planas a excepción de las proyecciones. En tales casos, los electrodos son planos y lo suficientemente grandes como para entrar en contacto con un área grande. En otros casos, cuando la superficie a contactar tiene una forma irregular, el electrodo se ajusta a la superficie para que se pueda aplicar una fuerza nocturna sin distorsionar la parte. Se puede introducir una gran corriente sin dañar la superficie. Los electrodos con gran superficie de contacto muestran poco desgaste y, por lo tanto, requieren menos atención o mantenimiento.

- Si dos soldaduras por puntos están ubicadas demasiado cerca, la corriente de la segunda soldadura se desvía a través de la soldadura anterior. Dado que las soldaduras de proyección se hacen simultáneamente, hay menos problemas debido a la derivación. Sin embargo, si se colocan muy cerca de las irregularidades en la formación de las proyecciones, esto puede llevar a una mala distribución de la corriente. Las únicas limitaciones en la disposición o el espaciado de las proyecciones son la facilidad de igualar la distribución de fuerza y corriente y el tamaño de la máquina. Sin embargo, si se sueldan más de tres proyecciones simultáneamente, la altura de las proyecciones debe ser uniforme dentro de límites cercanos, para evitar que se fusionen algunas de las proyecciones antes de que otras hayan hecho contacto. La soldadura por impulsos múltiples o el uso de pendientes ascendentes pueden ser de ayuda en este caso.

Para obtener más información, puede contactarnos directamente a nuestro correo electrónico o consultar el Manual de soldadura por resistencia de AWS